双层涂布工艺是指在集流体上依次涂布两种不同性质的浆料,形成上下两层结构的电极。其核心在于分层设计:底层浆料注重与集流体的粘结力,上层浆料则优化电化学性能(如高比表面积、低内阻)。这种分层结构通过粘结剂分层调控,解决了传统单层涂布中粘结剂迁移导致的界面失效问题。

以狭缝挤压式双层涂布为例,具体流程如下:

1、浆料制备:分别制备底层(高粘结性)和上层(高活性)浆料,需控制固含量偏差≤±0.3%

2、基材放卷:铜箔/铝箔经张力控制后进入涂布区域

3、双层涂布:通过双腔模头(如信宇人SDC涂布机)同步挤压两层浆料,涂布速度可达150m/min

4、干燥固化:热风循环系统将湿膜水分降至≤0.5%,需精确控制温度梯度

5、收卷检测:CCD成像系统实时监测面密度偏差(≤±1%)和尺寸对齐度(±0.4mm)

双层涂布工艺的技术优势与效率提升

(一)生产效率的突破

1、单次双层成型:传统单层涂布需多次涂布+干燥,而双层涂布通过一次成型减少50%工艺时间

2、设备兼容性:国产双层涂布机(如金银河并联式设备)支持宽幅(Max1600mm)与高速(150m/min),单机产能提升30%

(二)电池性能的优化

1、能量密度提升:双层结构可使极片比表面积增加20%,提升容量15%

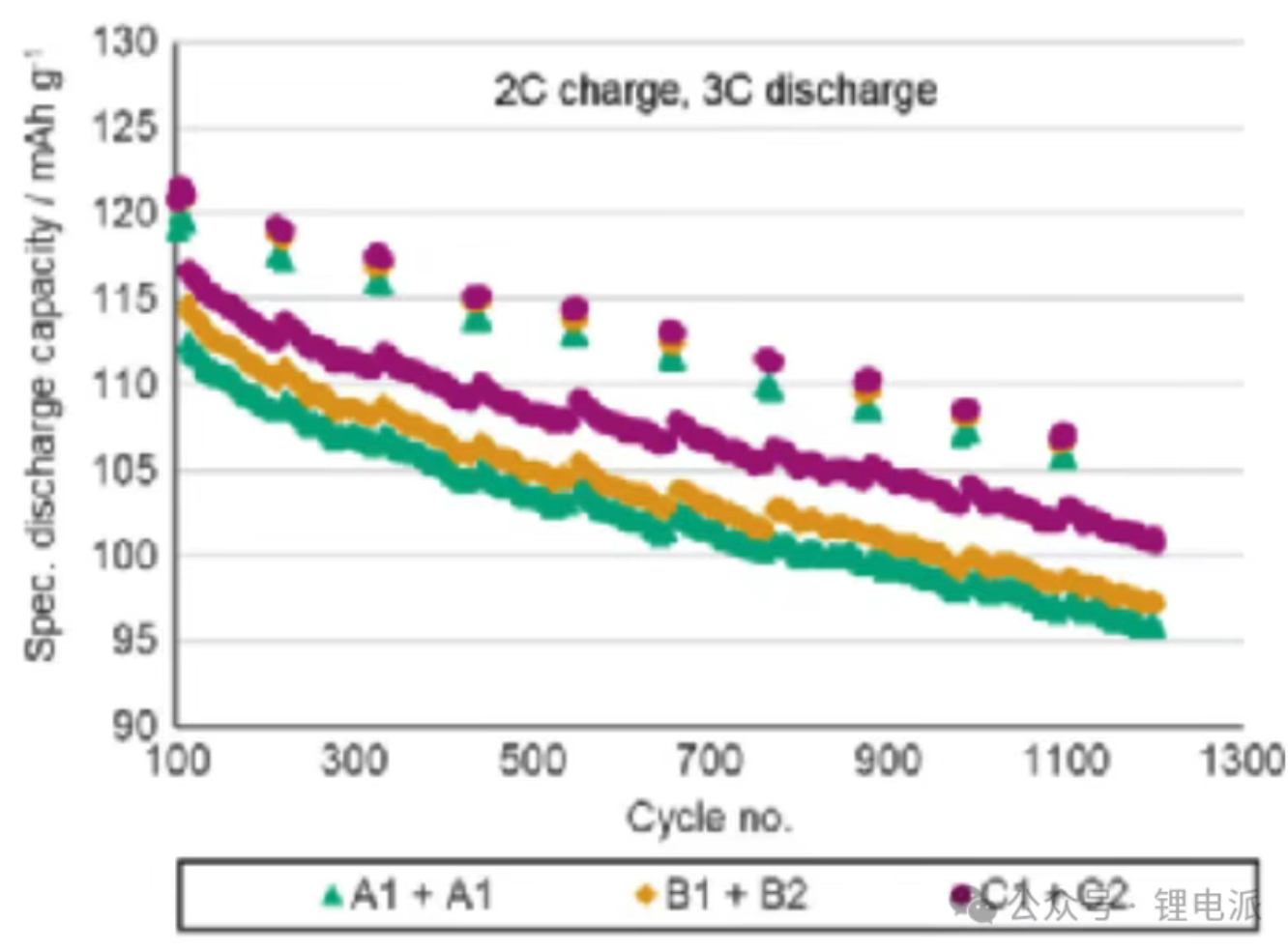

2、循环寿命延长:粘结剂分层设计减少界面应力,循环寿命提升至1500次

3、安全性增强:底层高粘结性材料可抑制锂枝晶生长,热失控风险降低30%

(三)成本效益分析

1、材料利用率:双层涂布减少浆料浪费(≤1%),单片成本降低8%

2、设备投资回报:国产双层涂布机(如科恒股份设备)价格较进口低40%,投资回收期缩短至2年

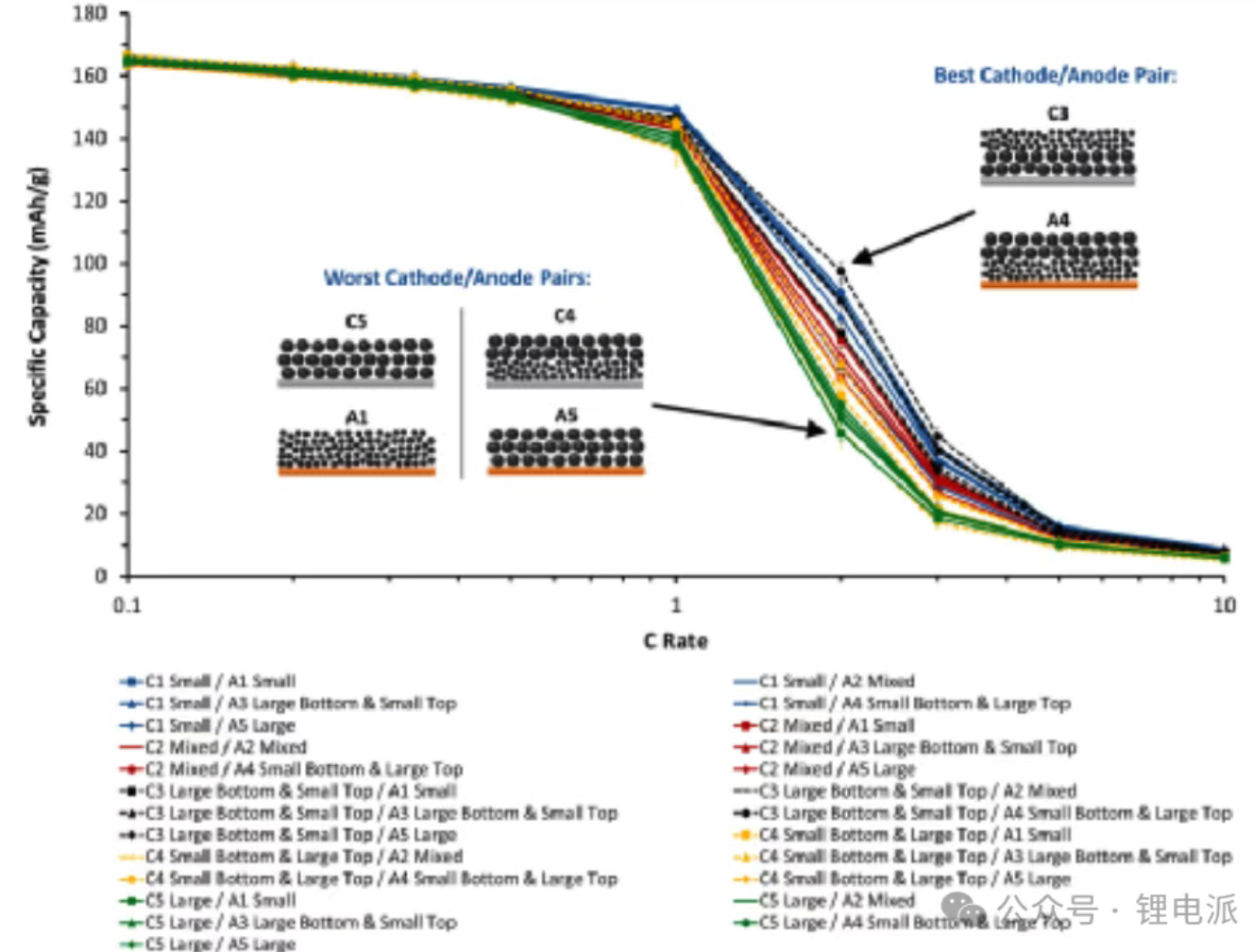

对锂离子电池极片进行多层的微观结构设计可以提高性能,比如:

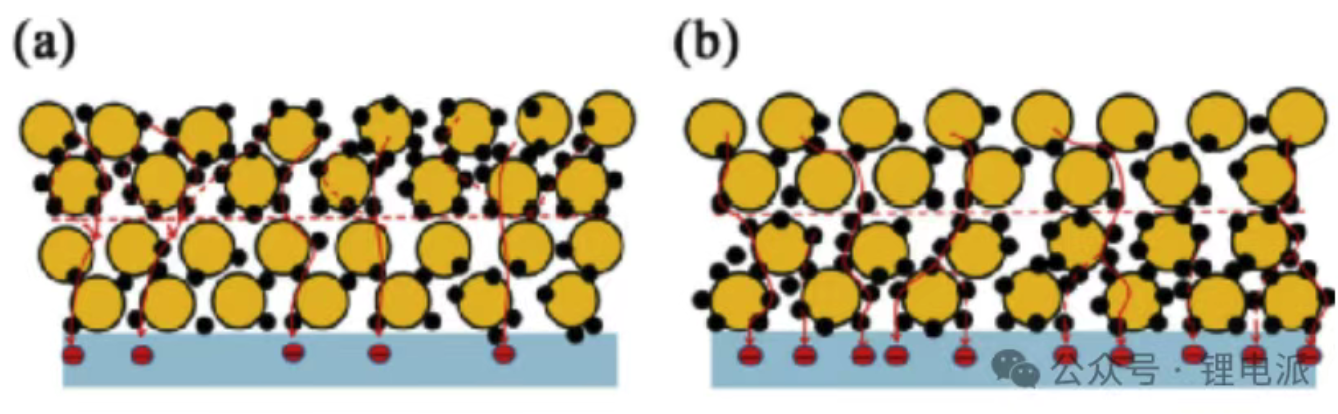

(1)通过极片层级精细设计,构造“离子和电子高速通道”,减小锂离子扩散阻力,减缓容量衰减

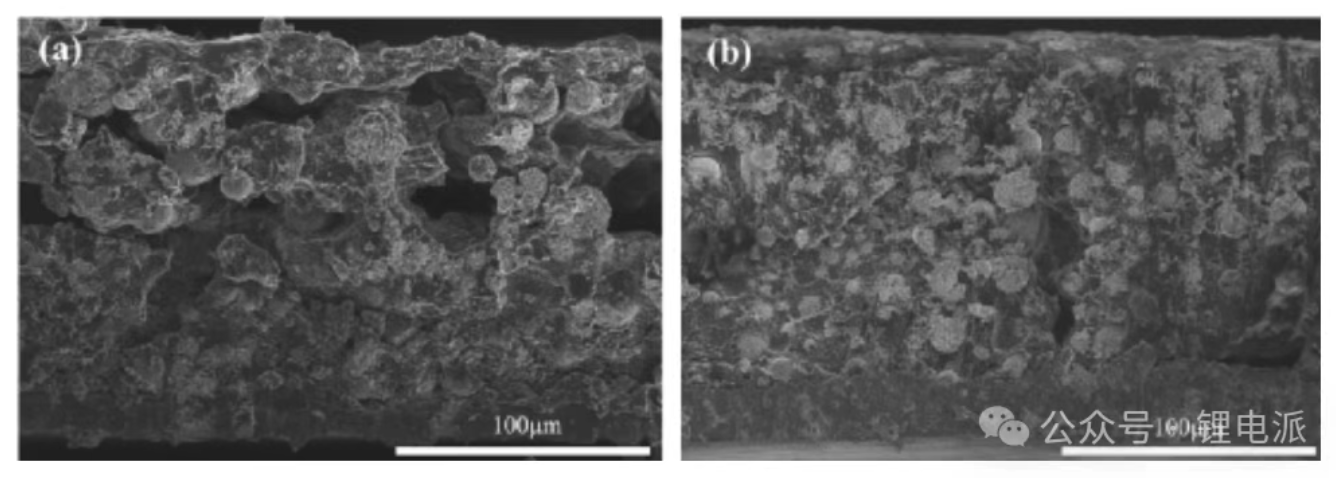

(2)通过调控极片多孔结构的梯度分布,实现上层高孔隙率结构,下层高压实密度结构,完美兼顾高能量密度和超级快充双核心

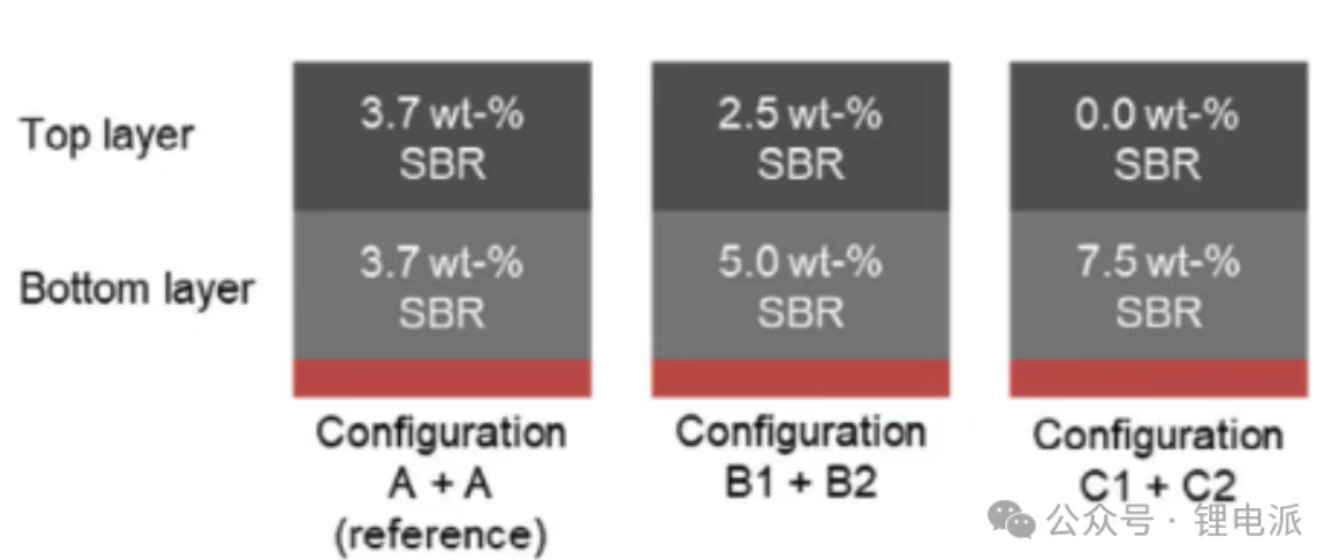

(1)粘结剂分层结构:涂布干燥时,由于毛细管力作用,粘结剂会向表面迁移,并且随着涂布提速和涂层厚度的增大,干燥过程中粘合剂迁移越发严重,将进一步减弱敷料与集流体之间的粘结力,对电池性能有着负面的影响。为解决该问题,双层结构中底层浆料可以采用高配比的SBR进行补偿。

图4:孔隙率分层结构电极

上一篇 :

中国首创!电芯能量密度超过600Wh/kg下一篇 :

锂电池制造工艺:化成与分容